+86-13812067828

+86-13812067828

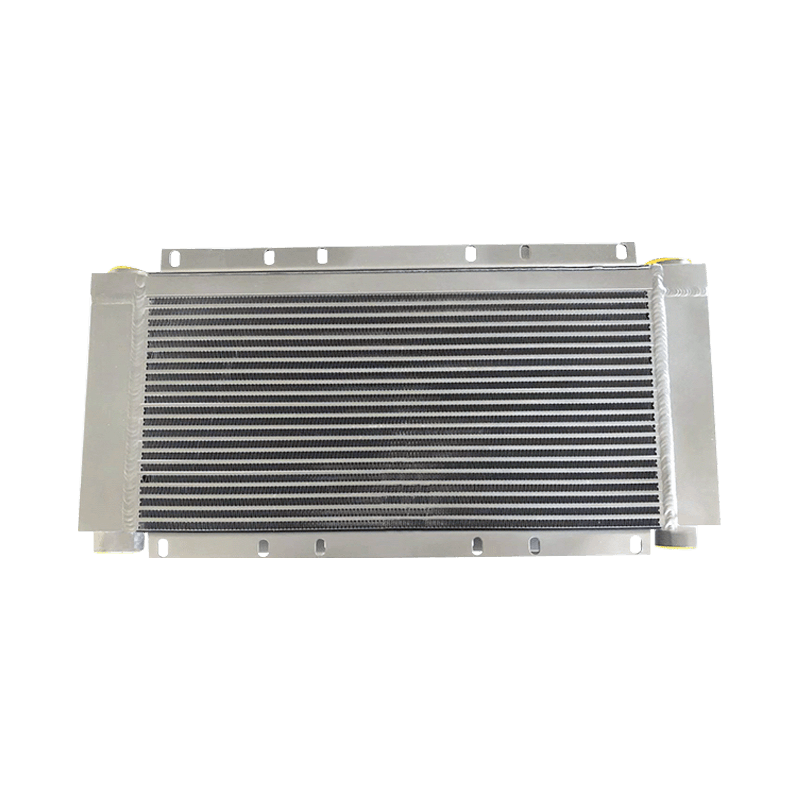

In Plattenlamellenwärmetauscher Das Gleichgewicht zwischen Wärmeaustauscheffizienz und Druckabfall ist eine zentrale Designherausforderung. Normalerweise besteht ein antagonistischer Zusammenhang zwischen der Effizienz des Wärmeaustauschs und dem Druckabfall, nämlich:

Die Verbesserung der Wärmeaustauscheffizienz bedeutet in der Regel eine Vergrößerung der Wärmeaustauschfläche oder eine Verbesserung der turbulenten Eigenschaften der Flüssigkeit, wodurch der Reibungswiderstand der Flüssigkeit erhöht wird, was zu einem Anstieg des Druckabfalls führt.

Um den Druckabfall zu verringern, ist in der Regel eine Verringerung des Strömungswiderstands erforderlich, z. B. eine Vergrößerung des Strömungswegs der Flüssigkeit, eine Verringerung der Fläche der Rippen oder eine Änderung des Strömungskanaldesigns, was zu einer Verringerung der Wärmeaustauscheffizienz führen kann.

So gleichen Sie den Widerspruch zwischen Wärmeaustauscheffizienz und Druckabfall aus:

Optimieren Sie das Flossendesign

Form und Anordnung der Rippen: Form, Dicke, Abstand und Anordnung der Rippen wirken sich direkt auf die Strömungs- und Wärmeaustauscheffizienz der Flüssigkeit aus. Beispielsweise kann die Verwendung von Wellenrippen oder Spiralrippen die Turbulenz der Flüssigkeit erhöhen, die Effizienz des Wärmeaustauschs verbessern und den Strömungsweg komplexer machen, wodurch die Flüssigkeitsverteilung verbessert wird. Allerdings erhöht ein solches Design oft den Druckabfall, sodass es notwendig ist, ein geeignetes Rippendesign basierend auf den spezifischen Anforderungen des Systems zu finden.

Auswahl des Lamellenabstands: Eine Vergrößerung des Lamellenabstands kann den Flüssigkeitswiderstand und damit den Druckabfall verringern. Ein zu großer Abstand verringert jedoch die Wärmeaustauschfläche und beeinträchtigt die Wärmeaustauscheffizienz. Daher sollte der Lamellenabstand entsprechend dem Wärmelastbedarf und der Flüssigkeitsströmungsrate optimiert werden.

Design und Optimierung von Strömungskanälen

Gestaltung des Flüssigkeitsströmungswegs: In einem Plattenwärmetauscher wirken sich Länge und Komplexität des Flüssigkeitswegs auf den Druckverlust der Flüssigkeit aus. Versuchen Sie bei der Konstruktion, den Flüssigkeitsströmungsweg so zu gestalten, dass er die Wärmeaustauschfläche vergrößert, ohne den Strömungswiderstand zu stark zu erhöhen. Beispielsweise kann ein gestaffeltes Strömungskanaldesign verwendet werden, um die Kontaktfläche zwischen der Flüssigkeit und der Rippe zu vergrößern und gleichzeitig einen geringen Druckabfall aufrechtzuerhalten.

Kombination paralleler und serieller Strömungskanäle: Durch die sinnvolle Kombination paralleler und serieller Strömungskanäle kann die Wärmeaustauscheffizienz maximiert und gleichzeitig ein geringer Druckabfall aufrechterhalten werden. Parallele Strömungskanäle können den Widerstand der durch jeden Kanal fließenden Flüssigkeit verringern, während serielle Strömungskanäle dazu beitragen, die Wärmeaustauschfläche zu vergrößern.

Flüssigkeitsauswahl und -optimierung

Flüssigkeitseigenschaften: Die Auswahl eines geeigneten Arbeitsmediums, insbesondere unter Berücksichtigung der Viskosität, Dichte und Wärmeleitfähigkeit des Fluids, hat einen wichtigen Einfluss auf die Steuerung der Wärmeaustauscheffizienz und des Druckabfalls. Im Allgemeinen weisen Flüssigkeiten mit niedriger Viskosität einen geringeren Druckabfall auf, wenn sie durch einen Wärmetauscher strömen, ihre Wärmeleitfähigkeit kann jedoch geringer sein, was zu einer schlechten Wärmeaustauscheffizienz führen kann. Im Gegensatz dazu können hochviskose Flüssigkeiten die Wärmeaustauscheffizienz verbessern, neigen jedoch dazu, den Druckabfall zu erhöhen. Daher ist es notwendig, die geeignete Flüssigkeit entsprechend dem spezifischen Anwendungsszenario auszuwählen.

Verwenden Sie ein Multi-Fluid-System

Mehrflüssigkeits-Wärmeübertragung: In einigen Anwendungen kann der Druckabfall in jedem Flüssigkeitskanal durch die Einführung einer Mehrflüssigkeits-Wärmeübertragung verringert werden. Beispielsweise kann ein Split-Flow-Design verwendet werden, um unterschiedliche Flüssigkeiten in unterschiedlichen Strömungskanälen strömen zu lassen und so den Druckabfall und den Wärmeaustauscheffekt zu optimieren.

Angemessene Kontrolle der Durchflussrate

Optimierung der Durchflussmenge: Je größer die Durchflussmenge, desto stärker der Turbulenzeffekt, desto höher die Wärmeaustauscheffizienz, gleichzeitig steigt aber auch der Druckabfall. Daher ist es sehr wichtig, die Durchflussmenge sinnvoll zu wählen. Normalerweise wird die Strömungsgeschwindigkeit eines Plattenwärmetauschers zwischen 1,5 und 4 m/s eingestellt. Durch die Optimierung der Durchflussrate durch numerische Simulation und Experimente kann ein Gleichgewicht zwischen Wärmeaustauscheffizienz und Druckabfall gefunden werden.

Nutzen Sie effiziente Wärmeaustauschflächen

Kontrolle der Oberflächenrauheit: Durch die Gestaltung und Verbesserung der Oberfläche (z. B. Aufrauen der Oberfläche, Aufsprühen oder Beschichten mit speziellen Beschichtungen) kann die Wärmeübertragungskapazität der Wärmetauscheroberfläche erhöht, der Wärmewiderstand verringert und die Wärmeaustauscheffizienz verbessert werden, während der Druckverlust der Strömung bis zu einem gewissen Grad kontrolliert werden kann.

Optimierung der Größe des Wärmetauschers

Bei der Konstruktion kann die Wärmeaustauschfläche durch Vergrößerung des Wärmetauschers (Erhöhung der Anzahl der Rippen und Länge des Strömungskanals) vergrößert werden. Eine zu große Größe kann jedoch zu einem übermäßigen Druckabfall führen. Bei der Größenoptimierung muss der beste Punkt zwischen dem Wärmeaustauschbedarf und dem zulässigen Druckabfall gefunden werden.

Um den Widerspruch zwischen Wärmeaustauscheffizienz und Druckabfall auszugleichen, müssen Faktoren wie Rippendesign, Strömungskanaloptimierung, Flüssigkeitsauswahl und Durchflussratensteuerung umfassend berücksichtigt werden. Durch numerische Simulation, experimentelle Verifizierung und Systemoptimierung kann der Druckabfall innerhalb eines akzeptablen Bereichs kontrolliert und gleichzeitig die Wärmeaustauschanforderungen erfüllt werden. Diese Optimierung ist in der Regel ein iterativer Prozess, der in der Praxis eine kontinuierliche Anpassung und Verbesserung erfordert.