+86-13812067828

+86-13812067828

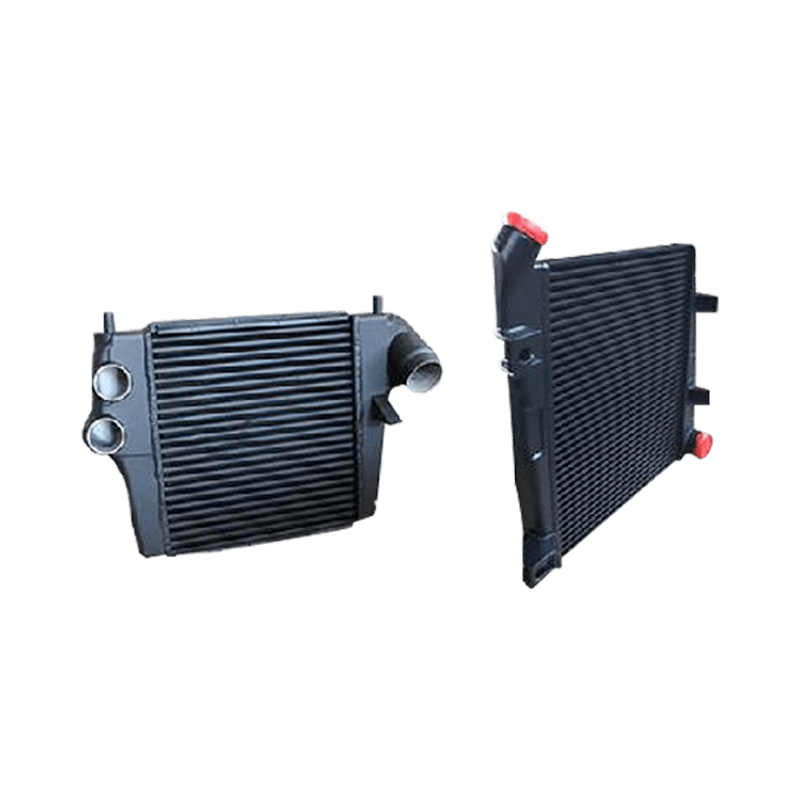

In der wettbewerbsintensiven Welt des Automobilbaus spielt die Materialauswahl eine entscheidende Rolle bei der Bestimmung der Effizienz, Langlebigkeit und Kosteneffizienz mechanischer Wärmetauscher im Automobilbereich. Diese Komponenten – die in Kühlern, Ladeluftkühlern, Kondensatoren und Ölkühlern zu finden sind – müssen unter thermischer Belastung, chemischer Einwirkung und mechanischen Vibrationen eine konstante Leistung erbringen. Die Wahl des richtigen Materials ist nicht nur eine Frage der Wärmeleitfähigkeit; Dazu gehört auch das Ausbalancieren von Gewicht, Korrosionsbeständigkeit, Formbarkeit und wirtschaftlicher Machbarkeit, die alle direkt zur Fahrzeugleistung und den Lebenszykluskosten beitragen.

Aluminium ist in den meisten Fällen zum dominierenden Material geworden Kfz-Wärmetauscher Anwendungen, vor allem aufgrund seiner hervorragenden Wärmeübertragungseigenschaften, seines geringen Gewichts und seiner Anpassungsfähigkeit an moderne Fertigungstechniken wie Vakuumlöten. Aufgrund seiner Korrosionsbeständigkeit, insbesondere in Kombination mit Schutzbeschichtungen, eignet es sich hervorragend für Umgebungen unter der Motorhaube, in denen es ständig Feuchtigkeit, Salzen und Temperaturschwankungen ausgesetzt ist. Aluminium unterstützt auch komplexe Designgeometrien und ermöglicht es Herstellern, Größe und Gewicht zu reduzieren, ohne Einbußen bei der Leistung hinnehmen zu müssen – ein entscheidender Vorteil bei der Einhaltung immer strengerer Kraftstoffeffizienz- und Emissionsvorschriften.

Allerdings sind Kupfer und seine Legierungen in bestimmten Anwendungsfällen weiterhin wertvoll. Die überlegene Wärmeleitfähigkeit von Kupfer – fast doppelt so hoch wie die von Aluminium – kann eine verbesserte Wärmeableitung in kompakten Anwendungen bieten, bei denen der Platz begrenzt ist, der Kühlbedarf jedoch hoch ist. In Schwerlast- oder Industriefahrzeugen, bei denen es vor allem auf ein robustes Wärmemanagement und nicht auf eine Gewichtsreduzierung ankommt, können kupferbasierte Wärmetauscher eine höhere Zuverlässigkeit bieten. Diese Materialien werden in einigen Märkten auch wegen ihrer Recyclingfähigkeit und Langzeitbeständigkeit bevorzugt, insbesondere wenn eine lange Lebensdauer und minimale Wartung erforderlich sind.

Während die Materialeigenschaften von entscheidender Bedeutung sind, ist die Kompatibilität mit den Verbindungsmethoden bei der Herstellung von Wärmetauschern ebenso entscheidend. Beispielsweise werden Kupfer- und Messingeinheiten oft durch Löten oder Hartlöten zusammengebaut, Techniken, die sich gut für dickere Materialien und Reparaturen vor Ort eignen. Aluminium hingegen erfordert präzisere und automatisierte Prozesse, die häufig in Produktionslinien mit hohen Stückzahlen integriert sind. Diese Unterscheidung beeinflusst nicht nur die Produktionskosten, sondern auch die Reparaturfähigkeit im Ersatzteilmarkt, ein Faktor, den Flottenbetreiber und OEMs gleichermaßen bei der Spezifikation von Komponenten berücksichtigen müssen.

In den letzten Jahren wurden auch Verbundwerkstoffe und hybride Metall-Polymer-Strukturen für Wärmetauscheranwendungen untersucht. Obwohl sie sich noch im Entwicklungsstadium für den allgemeinen Einsatz befinden, zielen diese Innovationen darauf ab, die leichten Vorteile von Polymeren mit den Wärmeübertragungs- und Festigkeitseigenschaften von Metallen zu kombinieren. Obwohl sie noch nicht weit verbreitet sind, verweisen sie auf das anhaltende Streben der Branche nach kostengünstigen thermischen Lösungen, die auf neue Fahrzeugarchitekturen zugeschnitten sind, einschließlich Elektro- und Hybridantriebssträngen, bei denen sich die Anforderungen an das Wärmemanagement schnell weiterentwickeln.

Aus technischer Sicht ist die Auswahl von Materialien für mechanische Wärmetauscher in Kraftfahrzeugen nie eine allgemeingültige Entscheidung. Jede Anwendung – von kompakten Stadtfahrzeugen bis hin zu hochbelasteten Nutzfahrzeugen – bringt einzigartige thermische Belastungen, räumliche Einschränkungen und Umgebungsbedingungen mit sich. Als Hersteller mit branchenerprobter Erfahrung arbeiten wir eng mit unseren Partnern zusammen, um Materialeigenschaften mit Leistungsanforderungen in Einklang zu bringen und sicherzustellen, dass jede Lösung nicht nur den aktuellen Anforderungen entspricht, sondern auch für zukünftige Technologien skalierbar ist.

Letztendlich ist die materielle Grundlage eines Kfz-Wärmetauscher Dadurch ist es in einigen der härtesten Umgebungen moderner Fahrzeuge zuverlässig einsetzbar. Indem wir an der Spitze der metallurgischen Entwicklungen und Produktionstechnologien bleiben, helfen wir unseren Kunden, das ideale Gleichgewicht zwischen Leistung, Haltbarkeit und Kosten für ein breites Spektrum von thermischen Anwendungen im Automobilbereich zu erreichen. Für Unternehmen, die zuverlässige und effiziente Wärmetauscherlösungen suchen, ist das Verständnis der Materialwissenschaft hinter jeder Komponente der erste Schritt zu einem intelligenteren Fahrzeugdesign.